3D金属プリンターの基礎知識

3D金属プリンターの概略

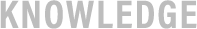

3D金属プリンターで製作された自動車部品

先進諸国で今最も注目されている技術として3Dプリンターがあげられます。アメリカのオバマ大統領が3Dプリンタの重要性を「3Dプリンターを活用してアメリカに製造業を呼び戻す」と訴え、その技術開発を支援することを表明しました。

ドイツでは2008年にパタボーン大学に研究センターを設立し、2013年には政府が大幅な支援を行うことで、各関係企業が参画し、設計ルール、コスト分析、リペア、複雑形状、材料開発、強度評価など産学官での研究を開始しました。また英国でも2010年に政府支援のもと研究所が設立され、ロールスロイスやエアバスなどの企業が参画しての実用化研究に着手しています。

このような世界の動きに触発され、わが国でも2014年経済産業省主導のもと、3D金属積層造形機の開発を国家開発プロジェクトとし5月29日に、産学官の30団体が5年間で国産の3D金属造形機を5,000万円以下で作る計画や材料を含めた関連商品開発がスタートしました。

3D金属プリンターの市場動向

3D金属プリンターは世界ですでに1,000台が市場に入り、日々ユーザーから装置メーカーへフィードバックが繰り返され、装置メーカーはその改良に余念がありません。世界の1,000台のユーザーは3D金属プリンターを使って新商品の開発を目指し、必要に応じ商品やプロセスを含め工業所有権の確率を目指しながら商品開発に取り組んでいます。(2014年 ワーラーアソシエイツのプレスリリースより)

一方日本では、3D金属プリンターの導入台数はわずか30台から40台程度であると言われており、前述したように、ようやく経済産業省主導のもと、日本製の高品質で安価な装置の開発を目指し、将来世界市場で日本が装置を含め3D関連ビジネスの主導権を握るためプロジェクトがスタートしたばかりです。

しかし、世界の中の日本のものづくりの置かれた立場を考えると、時間軸も大変重要であると考えられます。新商品の開発、高品質の商品開発等、世界に肩を並べリードしていくためには、世界の最先端装置と高品質パウダーを含めた、現在ある3D関連技術を大いに用い、ものづくり大国を牽引するような商品開発、すなわちアイデアを物にし、ビジネスに展開していくという姿勢が大変重要と考えられます。失われた時間は買えません。今チャレンジすることが重要です。

注目が集まる3D金属プリンター

3D金属プリンターは、一般的に金属材料の3Dプリンターの製法として知られていますが、金属の3Dプリンターが注目されている理由の第一は、特許満了ともなれば、その技術を利用し、安価な廉価版などの開発が進むためです。既に、プラスチックの3Dプリンターとして主力である熱溶解積層法(FDM、2009年に満了)や、光造形(SLA、DLP、2006年に満了)が、特許満了しており、それに伴って低価格なデスクトップモデルの開発が進んでいます。

これと同じ現象が、選択的レーザー焼結法と呼ばれるナイロンパウダーや金属粉末を使ったSLSの3Dプリンターにも起こるとされています。既に、何社かは選択的レーザー焼結法の技術を利用した廉価版の3Dプリンターの開発に成功していますが、実際の口コミや評判などは海外メーカーであることから中々伝わっておらず、流通もそこまでしているわけではありません。

しかし、安価な3D金属プリンターが利用できるようになれば、プラスチックと同様、金属材料によるものづくりのハードルが一気に下がると予測されています。

金属用3Dプリンターといっても、その製法は様々であり、一般的に知られる選択的レーザー焼結法(SLS)以外にも様々な製法が存在しています。特許の失効により開発のハードルが低下するのはともかく、デジタルデータからダイレクトに製造することができる技術は、これからのクラウドを中心としたものづくりにおいては、大きな影響を与えることは間違いありません。

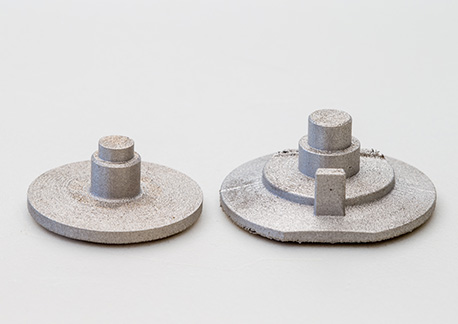

切削加工と3D金属プリンターの使い分け

一般的に現状で大きな課題や問題が無い製品については、切削工作機械(マシニングセンター、NC旋盤、5軸加工機等)にて金属切削する方が良いです。5軸のマシニングセンターや複数の押さえ金具等で多くの手順を必要とする製品や従来の切削技術にて生産出来ない製品を3D金属プリンターで取組む必要があります。

切削技術によるCNC工作機械を使用して部品や製品を製作するメリットは加工精度(高精度公差)や仕上げの種類の多さ、また現在は高速切削理論に基く高速回転型の工作機械により加工速度も格段に向上しています。

しかし、複雑な形状やアンダーカット構造のあるデザインや切削工具が進入できない構造の部品は加工する事が出来ません。このような場合は3D金属プリンター技術を活用するベストな条件となります。

より多くの生産物が必要な時は更に代わりの生産方法として、3D金属プリンターにて簡易金型を作成してプレス工法や射出成形工法にて生産する方法があります。生産量が多い場合は簡易型(仮型)を使用することにより競争力のある価格と品質で製造することが可能です。

製作数量と形状の複雑さに対する各製造方法の位置を表すグラフです。

$記号は1部品あたりのコストの相対的指標を表しています。

切削加工と3D金属プリンターの選択方法

従来の切削加工(CNC加工)と3D金属プリンターを比較して金属部品の製造プロセスを選択する方法について説明します。

金属部品を製作するときに簡単に加工方法や製造方法を決定する方法がいくつかあります。

経験的に限られた工程で機械加工が可能な部品は一般的に切削加工が適しています。

従来の切削加工で製造する事が不可能な場合や高度に複雑な構造を持つ部品は3D金属プリンターを使用するほうが有効となります。

下記に示す図は簡単なフローチャートです。

- その他のポイント

-

3Dデータの有無

2Dデータからや実物からの製作は別途費用が必要です。

-

製作数量

目安として総生産数量(ロット数量)が250個以下である。

-

素材 (弊社の在庫素材の有無)

機械加工と同等の金属特性は可能です。使用可能な素材はこちら

-

切削加工(機械加工での加工可否)の可否

一般的に金属加工できる製品形状では3D金属プリンターは割高となります。

-

寸法公差(一般公差と狙い公差)

3D金属プリンターでは一般的に±0.100㎜を基準に考慮します。

それ以上の公差部分は追加機械加工にて対応となります。 -

金型の必要性

製作物に金型が必要な工法(インジェクション金型、ミム加工、鍛造、鋳造等)は、

3D金属プリンターにて金型レス工法の方が有利です。

製造装置と製造工程から選択する場合

| (1)製造工程選択 | (2)サイズ選択 | (3)素材選択 | (4)製造設備決定 |

|---|---|---|---|

| 3D金属プリンター (AM設備/3DP) |

250×250×250㎜ | マレージング鋼 | ・PDF-SLS ・Sodick ・OPM-250 |

| ステンレス合金 | |||

| AM以外の工程 | 90×90×90㎜ | AL合金 | ・PDF-SLS ・Comcept Laser ・Mini-Lab-R |

| 5AX_MC | 6-4チタン合金 | ||

| 3AX_MC | ステンレス合金 | ||

| 複合旋盤 | 17-4PH合金 |

切削加工と3D金属プリンターの能力比較

現状、大きな課題や問題が無い製品については、切削工作機械(マシニングセンター、NC旋盤、5軸加工機等)にて金属切削する方が良く、5軸のマシニングセンターや複数の押さえ金具等で多くの手順を必要とする製品や従来の切削技術にて生産出来ない加工が必要な場合は、3D金属プリンターで取組む必要があります。

切削技術によるCNC工作機械を使用して部品や製品を製作するメリットは、加工精度(高精度公差)や仕上げの種類の多さ、また現在は高速切削理論に基く

高速回転型の工作機械により加工速度も格段に向上しています。

しかし、複雑な形状やアンダーカット構造のあるデザインや切削工具が進入できない構造の部品は、加工する事が出来ません。このような場合は3D金属プリンター技術を活用することがベストな選択となります。

より多くの生産物が必要な時は、更に代替えの生産方法が有ります。3D金属プリンターにて簡易金型を作成してプレス工法や射出成形工法にて生産する方法が有ります。量が多い場合は簡易型(仮型)を使用することにより競争力のある価格と品質で製造することが可能となります。

切削加工

| メリット | ・低コスト ・高精度 ・設備による対応力 ・大型部品の製作可 |

| デメリット | ・複雑形状の不可 ・廃棄物(キリ粉)が多い |

| 寸法公差 | ±3μ㎜ |

| 一般寸法公差 | ±0.05㎜ |

| 立ち壁薄さ | 200μ㎜ (最薄データ:80μ㎜) |

| 最大加工寸法 | MC:450㎜ × 350㎜ × 150㎜ |

| NCL:φ120㎜ × L80㎜ | |

| 表面粗さ | 一般規格:Ra3.2 |

| 特殊対応規格:Ra0.8 |

3D金属プリンター

| メリット | ・高精度 ・対応力に優れる ・複雑形状の造形力 ・効率的な素材使用 |

| デメリット | ・高コスト ・最大加工サイズが小さい |

| 寸法公差 | ±100μ㎜ |

| 一般寸法公差 | ±175μ㎜ |

| 立ち壁薄さ | 200μ㎜ (最小データ:80μ㎜) |

| 最大加工寸法 | OPM250L:250㎜ × 250㎜ × 175㎜ |

| Mini-Lab-R:90mm × 90mm × 90mm | |

| 表面粗さ | 一般規格:Ra6.4 |

| 特殊対応規格:Ra1.6 |